柔性显示的关键:纳米银线与PI薄膜

铟锡氧化物 –

ITO,由于其较低的电阻和较高的透光率,是目前主流的触控电极材料。但因为其易脆性,在柔性显示中就不占优势。ITO虽然在固定曲面柔屏面板上仍能使用,但在可折叠和可卷式

柔性面板中,

则必须要有替代方案。而纳米银线,就是最有希望能替代其作为电极的可挠式触控材料。ITO材料本身成本高昂,与纳米银、金属网格、石墨烯等象征着未来的印刷技术相比,成本差价达50%。

纳米线是一种具有在横向上被限制在100纳米以下,但纵向没有限制的一维结构。在这种尺度上,量子力学效应很重要,因此也被称作"量子线"。根据组成材料的不同,纳米线还可以分为不同的类型,包括金属纳米线(如:Ni,Pt,Au等),半导体纳米线(如:InP,Si,GaN

等)和绝缘体纳米线(如:SiO2,TiO2等)。作为纳米技术的一个重要组成部分,纳米线可以被用来制作成超小电路。而纳米银线除具有银优良的导电性之外,由于纳米级别的尺寸效应,还具有优异的透光性、可挠性。因此被视为是最有可能替代传统ITO透明电极的材料,为实现柔性显示提供了可能性。

在薄膜上导电的纳米银线直径只有25nm,长度为25μm,长径比达到了1000倍,且可大幅度弯折10万次。

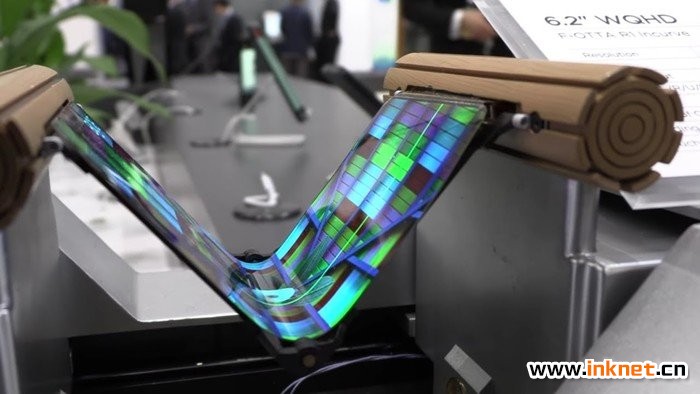

因为有了可弯曲的纳米银导电薄膜,触控技术已经实现可弯曲,而柔性显示技术也已经成熟,为何柔性屏幕至今迟迟难以推出。除却集成电路等的技术壁垒之外,最大的瓶颈在于封装。OLED中的有机发光物质一来怕水;二来怕氧,目前只有玻璃才能够达到10

-6的封装要求。

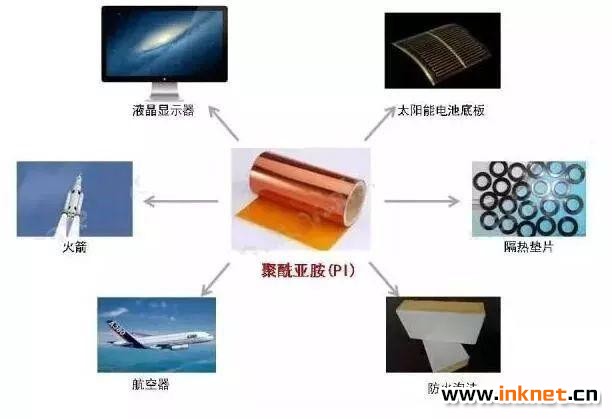

而PI是耐高温可达400摄氏度以上的有机高分子材料之一,长期使用温度在200~300摄氏度之间,无明显熔点,具备高绝缘性能,在隔膜材料中性能极佳。

它具有优良的耐高低温性、电气绝缘性、粘结性、耐辐射性等特殊属性,因此可以取代传统的ITO玻璃,大量应用在可折叠手机里的基板、盖板和触控材料。其中黄色PI在柔性OLED里主要应用于基板材料和辅材,CPI(透明PI)主要应用盖板材料和触控材料。

这种技术用于OLED面板,可完全取代现有的玻璃盖板。

由于PI薄膜的可弯曲性能,可极好的匹配OLED的柔性显示特性,是未来柔性显示技术的理想材料。

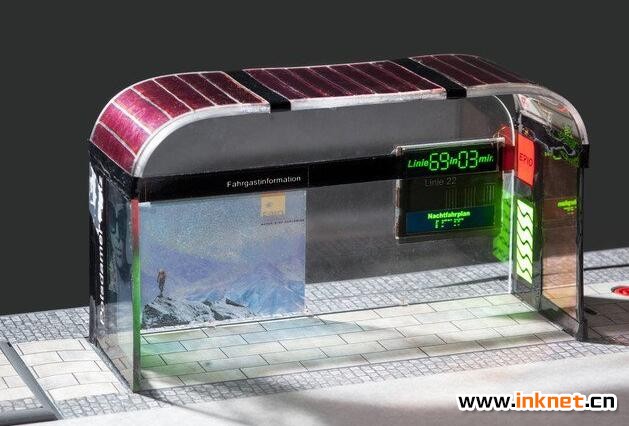

显示盖板发展趋势:轻质化、大型化、超薄化、柔性化

OLED显示的两种薄膜技术

1.PI加硬减反膜--提高OLED面板的抗冲击性能

2.OLED发光层水氧阻隔层

次世代OLED最有力的技术——喷墨印刷技术

就在去年十一月末,京东方对外宣布成功研制中国首款采用喷墨打印技术的55英寸4K OLED显示屏。

目前主流的OLED制作一般都采用了蒸镀的工艺。这一技术主要面临着良品率和成本的问题。而喷墨打印技术的OLED面板制造工艺相比于蒸镀工艺,是降低生产成本的一个可行方法。

其实国内外很多面板厂商很早就开始研发喷墨印刷技术,包括三星,LG,

京东方,CSOT等。早在17年年底,日本显示器公司(JDI)关联企业JOLED宣布,全球首创”的印刷生产方式生产的21.6吋OLED面板,已经开始供货,早期还是主要用于医疗器械的显示器。

OLED 的发光原理是在ITO 玻璃上制作一层几十纳米厚的发光材料——也就是人们通常所说OLED

屏幕像素自发光的材料,发光层上方有一层金属电极,电极加电压,发光层产生光辐射;从阴阳两级分别注入电子和空穴,被注入的电子和空穴在有机层传输,并在发光层复合,激发发光层分子产生单态激子,单态激子辐射衰减发光,从而形成一个个的像素点。

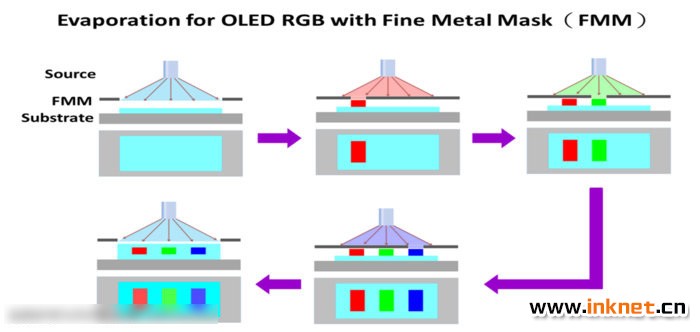

真空蒸镀

形成有机层的最常用的方法是“蒸镀”。 蒸镀类似于蒸发。在锅里烧开水时,蒸气就行成锅盖上的露水。不同之处在于蒸镀使用有机材料代替水,并且在真空状态而不是在正常的大气压力下进行加热。

蒸镀必须先在真空中进行,也就是在称为真空室的设备中进行。制造好的大型LTPS背板,在真空室内进行彩色图案化。

一旦LTPS制造好并放置在蒸镀真空室中,然后就是在LTPS基板下面放置精密的金属掩模板(FMM)。掩模板是在薄钢板上有刻有小孔的器件,所以当有机材料蒸镀时,它只能沉积在特定的位置。当掩模板准备就绪时,将蒸发源放在其下,并将其加热到适当的温度。当加热开始时,分子单元中的有机小分子穿过掩模并积淀到预期位置。

喷墨印刷

喷墨打印技术是像在纸上喷墨印刷一样,喷射少于几十pl(一万亿分之一升)的OLED墨水进行显示屏量产的技术。与在真空状态下对有机物进行气化的蒸镀方式相比,喷墨打印技术具有在常压下也能生产、滴落到基板外面的墨水少、可提高材料使用效率等优势。

为了进行喷墨打印,首先要在溶剂中融化OLED材料,使其变成墨水形状。含有OLED材料的墨水通过喷墨头的喷嘴,在基板的隔栅之间进行印刷。然后经过干燥工序除去溶剂,就可完成OLED材料印刷。喷墨打印技术可以用在各种类型的显示屏制程,在大尺寸OLED领域的应用前景尤其令人期待。这是因为制作大尺寸显示面板所需的基板应高于8代,与真空蒸镀方式相比,喷墨方式在制作大面积设备方面更具优势。

喷墨印刷相比蒸镀工艺有哪些优势?

工艺更简单。有机发光材料蒸发效率更高,材料利用率而蒸镀时有机材料气体无差别沉积在玻璃基板上,材料利用率低。

作大尺寸精细金属掩模板,导致该工艺无法应用在大尺寸面板的制造上。制造成本更低,在OLED 面板的原材料使用上,印刷OLED 就比蒸镀技术节省90%左右。

喷墨印刷有哪些难点?

墨水:墨水的稳定性是印刷制成的关键因素,且除去其自身性质变化因素外,影响墨水稳定性的较大的因素是气泡。假设现有厂商能稳定且大量提供无杂质墨水的前提下,墨水在运输、灌入过程中会引入气泡,而如何去除气泡暂时还没有良好的解决方法。

喷头:除去在小型研发机台上部分会采用单喷头单喷嘴系统外,在中型平台以上一般均会采用单喷头多喷头嘴系统。该喷头可以在印刷过程中用多喷头进行喷印,从而在提高生产效率的前提下,能够达到均化每个像素点内墨水体积的作用。

成膜:成膜亦是溶液法印刷的难点之一。墨水在印刷上去时已然在表面开始挥发,一般墨水边缘挥发速度较快,则会出现咖啡环现象。